- Защита от коррозии путем нанесения защитного покрытия

- Область применения

- Нормативные ссылки

- Требования к транспортировке и хранению

- Нанесение

- Подготовка поверхности перед нанесением покрытия

- Общие положения

- Подготовка поверхности из углеродистой стали

- Подготовка поверхности из нержавеющей стали

- Нанесение покрытия

- Нанесение покрытия на Площадке при заводском изготовлении (трубопровод)

- Нанесение покрытия на строительном участке (трубопровод)

- Цветовая маркировка трубопроводов

- Предупреждающие сигнальные кольца

- Что запомнить

Защита от коррозии путем нанесения защитного покрытия

Добрый день коллеги и посетители блога.

В этой статье затрону еще одну больную тему касающеюся не только пожаротушения, но технологии в целом.

Речь в данной статье пойдет как вы уже догадались по названию о покраске трубопроводов пожаротушения.

Ранее на блоге выходила статья про покраску трубопроводов пожаротушения.

В этой статье мы рассмотрим не только трубопроводы пожаротушения, но и технологические трубопроводы.

Так же приведу аналогию по нанесению покрытий с Европейскими нормами.

Подводом для написания статьи явился комментарий Сергея sv.frolov@z-t-z.ru. “Какая толщина покраски должна быть на стальном пожарно-техническом трубопроводе? и есть ли требования к самой толщине слоя краски?”

Хочу поблагодарить Сергея за комментарий на который я смог ответить по прошествию некоторого времени из – за плотного графика работы по запуску 1 Фазы пенного пожаротушения на Амурском ГПЗ.

Область применения

Рассмотрим Технические требования по применению в отношении пассивной защиты металлических материалов от воздушной коррозии путем нанесения защитного покрытия для объектов ТЭК.

Рассмотрим Технические требования по применению в отношении пассивной защиты металлических материалов от воздушной коррозии путем нанесения защитного покрытия для объектов ТЭК.

В них содержится описание систем покраски, подготовки поверхности, нанесения и инспекции защитного покрытия углеродистой и нержавеющей стали для следующих компонентов:

- трубопроводы

- резервуары

- металлоконструкции

Рассмотрение не затронет защитные покрытия для подземных трубопроводов, внутреннюю облицовку трубопровода, резервуары, емкости или покрытия для бетонных приямков или вторичную защитную оболочку резервуара.

Нормативные ссылки

Ниже приведена таблица, в которой содержаться ссылки на отдельные положения как на заграничные нормы, так и НТД РФ.

Важно.

Указаны нормативные стандарты действующие в период 2018 – 2021 года

| НОРМА / стандарт | Наименование |

| ISO 2808 | Лакокрасочные материалы. Определение толщины покрытия |

| ISO 4618 | Лакокрасочные материалы. Термины и определения |

| ISO 4624 | Лакокрасочные материалы. Определение адгезии методом отрыва |

| ISO 8501-1 | Подготовка стальной поверхности перед нанесением лакокрасочных материалов и относящихся к ним продуктов. Визуальная оценка чистоты поверхности. Часть 1: Степень окисления и степень подготовки непокрытой стальной поверхности и стальной поверхности после полного удаления прежних покрытий |

| ISO 8501-2 | Часть 2: Степень подготовки ранее покрытой стальной поверхности после локального удаления прежних покрытий |

| ISO 8502-6 | Подготовка стальной поверхности перед нанесением лакокрасочных материалов и относящихся к ним продуктов. Испытания для оценки чистоты поверхности. Часть 6: Извлечение растворимых загрязнителей для анализа. Метод Бресле |

| ISO 8502-9 | Часть 9: Метод в реальных условиях эксплуатации для кондуктометрического определения содержания растворимых в воде солей |

| ISO 8503-1 | Подготовка стальной поверхности перед нанесением лакокрасочных материалов и относящихся к ним продуктов. Характеристики шероховатости поверхности стальной основы после пескоструйной очистки. Часть 1: Технические требования и определения эталонов сравнения профилей поверхности для оценки поверхностей после абразивоструйной обработки |

| ISO 8503-4 | Часть 4: Метод калибровки эталонов сравнения профилей поверхности и определения профиля поверхности. Процедура использования прибора с мерительным штифтом |

| ISO 11124 | Часть 1-4: Подготовка стальной поверхности перед нанесением лакокрасочных материалов и относящихся к ним продуктов. Технические условия на металлические абразивы для пескоструйной очистки. |

| ISO 11126 | Часть 1-10: Подготовка стальной поверхности перед нанесением лакокрасочных материалов и относящихся к ним продуктов. Технические условия на неметаллические абразивы для пескоструйной очистки. |

| ISO 12944 | Часть 1-8: Лакокрасочные материалы. Защита от коррозии стальных конструкций системами защитных покрытий |

| SSPC-SP 1 | Очистка с помощью растворителя |

| SSPC-PA 2 | Процедура определения соответствия требованиям к толщине сухого покрытия |

| РЭГА РФ-94 | Руководство по эксплуатации гражданских аэродромов Российской Федерации |

| TRB OAO «ГС» | Стандартное справочное издание ОАО «Газпром» |

| NACE SP 05 08 | Методы проверки эквивалентности ISO 8502-9 по измерениям уровней содержания растворимых солей |

| ГОСТ 14202-69 | Трубопроводы промышленных предприятий. Опознавательная окраска, предупреждающие знаки и маркировочные щитки |

| ГОСТ Р 12.4.026-01 | Цвета сигнальные, знаки безопасности и разметка сигнальная |

| ГОСТ 12.3.016-87 | Система стандартов безопасности труда. Строительство. Работы антикоррозионные. Требования безопасности |

| ГОСТ 15140-78 | Материалы лакокрасочные. Методы определения адгезии |

| СП 28.13330.2012 | Защита строительных конструкций от коррозии |

| СТО Газпром 9.0-001-2009 | Защита от коррозии. Основные положения |

Требования к транспортировке и хранению

Транспортировка окрашенных деталей не осуществляется до полного высыхания системы покраски.

Исключением является неизбежное вращение отдельных частей во время процесса нанесения покрытия или укладывания при сушке в соответствующем месте.

Для любой транспортировки и для установки окрашенных деталей необходимо использовать соответствующие приспособления.

Все поверхности из нержавеющей стали без покрытия, подверженные воздействию морской среды во время транспортировки, должны быть промыты теплой промывочной водой (>50 °C, содержание хлоридов <50 част./млн) сразу после прибытия на Площадку для удаления любых солей / хлоридов (например, путем промывки под давлением, промывки поверхностно-активными веществами или очистки растворителем в соответствии с SSPC-SP1).

Для хранения и транспортировки сроком до 24 месяцев изделия с полностью нанесенной системой покраски должны храниться Снаружи (не под крышей), чтобы использовать сезоны дождей для вымывания накопленных хлоридов во избежание свободного воздействия на защищаемые поверхности.

В качестве альтернативы изделия могут храниться в Помещении(закрытое здание).

Изделия с нанесенным грунтовочным покрытием (напр., металлоконструкции, которые должны иметь пассивную противопожарную защиту) должны храниться преимущественно в помещении с контролируемыми условиями окружающей среды.При хранении снаружи ресурс покрытия составит не более 6 месяцев.Как правило, грунтовочное покрытие обеспечивает только временную защиту от коррозии.

Нанесение

Необходимо обеспечить читаемость всех отметок на всех изделиях, на которые наносится покрытие (например, идентификация материала и трубопроводов,

идентификационный номер и т. д.) после подготовки поверхности, нанесения грунтовки и, при необходимости, после нанесения промежуточного и верхнего покрытия.

Фланцы (кроме уплотнительных поверхностей под прокладки), включая отверстия для болтов, подлежат обработке поверхности и окрашиванию аналогично смежным с ними компонентам.

Подготовка поверхности перед нанесением покрытия

Общие положения

Перед началом работ все поверхности должны быть проверены на наличие загрязнений.

К загрязнениям относятся, в частности, масла, смазка, воск, соли любого вида, сульфаты и грязь, а также остатки пыли и конденсат.

Поверхности должны быть очищены от загрязнений или промыты перед струйной очисткой (например, струей воды при температуре приблизительно 80 °С, путем промывки поверхностно-активными веществами или очистки растворителем в соответствии с SSPC-SP 1).

Содержание соли на поверхности не должно превышать 20 мг/м² (эквивалент NaCl – прибл. 1 мСм/м) для поверхностей, постоянно контактирующих с водой.

В других условиях содержание соли на поверхности не должно превышать 100 мг/м² (эквивалент NaCl – прибл. 5 мСм/м).

Испытания должны соответствовать требованиям стандартов ISO 8502-6 и ISO 8502-9.

Если функциональность движущихся частей, таких как валы, стержни клапанов, уплотнительные поверхности фланцев, а также машины, двигатели и другие компоненты, может подвергаться негативному воздействию в результате струйной очистки, их не следует подвергать струйной очистке.

Если работы по очистке будут выполняться на Площадке рядом с машинами, двигателями, клапанами, указателями уровня, контрольно-измерительными устройствами или аналогичным чувствительным оборудованием, вышеперечисленные компоненты должны быть защищены от проникновения абразивного материала и абразивной пыли.

После струйной очистки прилегающие участки должны быть немедленно очищены от любых сеток или абразивов.

Края необходимо притупить, а заусенцы — удалить.

Сварные соединения должны быть подготовлены и не должны иметь грубых шероховатостей, подрезов, пор, сварных ванн или брызг.

Подготовка поверхности из углеродистой стали

Компоненты, выполненные из углеродистой стали, подлежат струйной очистке для достижения степени подготовки поверхности Sa 2½.

Шероховатость Rz поверхностей после струйной очистки должна составлять 60–75 мкм.

Степень шероховатости не должна превышать толщину первого слоя.

Очищенные поверхности должны соответствовать «среднему» профилю (G) в соответствии с ISO 8503-1.

В качестве абразивного вещества для струйной очистки допускается использовать только песок в соответствии с ISO 11124 (металлические абразивы для струйной очистки) и ISO 11126 (неметаллические абразивы для струйной очистки).

В связи с риском возникновения силикоза использование кварцевого песка не допускается.

Очищенные поверхности не должны содержать загрязнений, таких как пыль, абразивные вещества или сварочные брызги.

Грунтовочное покрытие наносится на очищенные поверхности сразу после струйной очистки для защиты от коррозии.

Промежуток времени между струйной очисткой и началом нанесения покрытия ни при каких обстоятельствах не должен превышать 4 часов, но в любом случае нанесение покрытия должно начинаться до появления признаков ухудшения качества.

Подготовка поверхности из нержавеющей стали

Поверхности из нержавеющей стали обрабатываются для придания шероховатости путем абразивной очистки.

Для этих целей допускается использование только острых абразивных веществ без феррита.

Шероховатость Rz должна составлять 30–40 мкм.

Степень шероховатости не должна превышать толщину первого слоя.

Нанесение покрытия

Материалы покрытия наносятся при помощи кисти, валика из коротковолокнистой овечьей шерсти, путем воздушного или безвоздушного распыления.

Грунтовочное покрытие наносится кистью или путем безвоздушного распыления.

Использование валика не допускается.

Нанесение промежуточного и верхнего покрытия при помощи валика допускается только в том случае, если материал покрытия подходит для такого типа нанесения в соответствии с техническим опросным листом изготовителя краски.

Для нержавеющей стали нанесение покрытия валиком допускается только для верхнего слоя.

Покрытие должно применяться только в том случае, если соблюдены рекомендуемые условия окружающей среды согласно техническому опросному листу изготовителя краски.

Края, подлежащие сварке на площадке, должны быть очищены от защитного покрытия и защищены от коррозии в течение всего периода транспортировки и хранения при помощи заводской грунтовки или смазки.

Нанесение покрытия на компоненты в соответствии со стандартом Изготовителя

Для компонентов массового производства, таких как клапаны, электротехническое и контрольно-измерительное оборудование, защитное покрытие может быть выполнено в соответствии со стандартом Изготовителя.

Согласно исключительному стандарту Изготовителя, должны выполняться следующие минимальные требования:

- Степень подготовки поверхности — не менее Sa 2½;

- Система покраски, как минимум, с двумя слоями;

- Система покраски должна противостоять категории коррозии в соответствии с ISO 12944-02;

- Необходимо обеспечить температурное сопротивление системы покраски для рабочей температуры компонента.

Нанесение покрытия на Площадке при заводском изготовлении (трубопровод)

Трубы, катушки и фитинги должны быть подвергнуты струйной очистке и покрыты грунтовкой в цехе.

После струйной очистки и перед нанесением лакокрасочных покрытий концы труб должны быть покрыты на длину 200 мм.

Трубопроводы должны быть тщательно продуты воздухом до того, как они будут перемещены из малярного цеха, и должны быть закрыты в соответствии с особыми требованиями проекта.

Концы труб, подлежащие термообработке, остаются неокрашенными на длину 500 мм.

Нанесение покрытия на строительном участке (трубопровод)

После завершения установки и перед любым последующим нанесением покрытия необходимо проверить предыдущий слой покрытия.

Следует определить и выполнить необходимые очистные и ремонтные работы.

После этого покраска может продолжаться в соответствии с указанной системой покраски.

Если на покрытии обнаружены повреждения, требуется полное восстановление всех покрытий на поврежденных участках.

Поверхность, подлежащая ремонту, должна быть подготовлена в соответствии с требованиями системы покраски.

Для ремонтных работ допускается использование только уже применяемой ранее марки.

Стенки холодных блоков, печей и котельных должны быть обработаны, а затем окрашены снаружи.

Цветовая маркировка трубопроводов

Таблица 1. Цветовая маркировка трубопроводов (в соответствии с ГОСТ 14202-69)

| Описание | Система RAL | Цвет финишной отделки |

| Вода | 6018 | Желто-зеленый |

| Пар | 3020 | Транспортный красный |

| Воздух | 5015 | Светло-голубой |

| Горючие газы (включая сжиженные газы) | 1021 | Грязно-желтый |

| Негорючие газы (включая сжиженные газы) | 1021 | Грязно-желтый |

| Кислоты | 1003 | Сигнальный желтый |

| Щелочи | 4008 | Сигнальный фиолетовый |

| Горючие жидкости | 8002 | Сигнальный коричневый |

| Негорючие жидкости | 8002 | Сигнальный коричневый |

| Прочие текучие среды | 7004 | Сигнальный серый |

| Трубопровод для системы противопожарной защиты | 3020 | Транспортный красный |

Для трубопроводов из углеродистой стали в цвет верхнего покрытия должна быть окрашена вся поверхность трубы.

В случае трубопроводов из нержавеющей стали или оцинкованных трубопроводов разрешается наносить цветовую маркировку только на отдельных участках труб, если для трубопровода не требуется антикоррозионная защита по технологическим или конструкционным причинам (например, оцинкованные поверхности или поверхности из нержавеющей стали, прочие поверхности со специальными покрытиями).

Ширина и структура секций, покрытых цветом маркировки, должны соответствовать ГОСТ 14202-69.

При изолировании труб облицовка маркируется соответствующим образом.

При изолировании труб облицовка маркируется соответствующим образом.

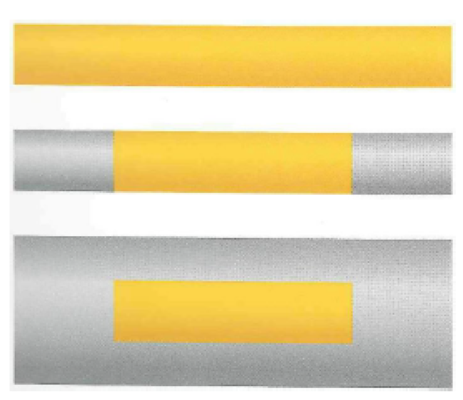

Пример цветовой маркировки трубопроводов (основной цвет в соответствии с табл. 1):

Трубопроводы из углеродистой стали (полностью окрашенные, цветовая маркировка в соответствии с табл. 1)

Трубопроводы из нерж. стали или оцинков. трубопроводы диаметром не более 200 мм: цветная полоса, цвет в соответствии с табл. 1

Трубопроводы из нерж. стали или оцинков. трубопроводы диаметром более 200 мм: цветная полоса, цвет в соответствии с табл. 1

Предупреждающие сигнальные кольца

Для обозначения степени опасности транспортируемых веществ на трубопроводы наносятся сигнальные кольца. Количество, размер и расстояние между сигнальными кольцами должны соответствовать требованиям ГОСТ 14202-69.

Таблица 2: сигнальные кольца для трубопроводов (по ГОСТ 14202-69)

| Свойства поставляемых веществ | Система RAL | Цвет финишной отделки |

| Легковоспламеняемое, взрыво- и пожароопасное | 3020 | Транспортный красный |

| Вредное (ядовитое, токсичное, способное привести к астме, вызвать термические или химические ожоги, радиоактивное, под высоким давлением или в глубоком вакууме) | 1021 | Грязно-желтый |

| Безопасное или нейтральное | 6018 | Желто-зеленый |

Примечания:

- Сигнальные кольца желтого цвета должны иметь обрамление черного цвета (RAL 9017) шириной не менее 10 мм.

- Сигнальные кольца зеленого цвета должны иметь обрамление белого цвета (RAL 9016) шириной не менее 10 мм.

Количество сигнальных колец должно соответствовать значениям, приведенным в таблице 3 ниже Также см. ГОСТ 14202-69.

Таблица 3: Количество сигнальных колец (в соответствии с ГОСТ 14202-69)

| Один (1) | ||

| Перегретый пар | До 22 | От 250 до 350 |

| Горячая вода, насыщенная вода | От 16 до 80 | Более 120 |

| Перегретый и насыщенный пар, горячая вода | От 1 до 16 | От 120 до 250 |

| Горючие вещества (включая сжиженные и химически активные газы, воспламеняющиеся и горючие жидкости) | До 25 | От -70 до 250 |

| Невоспламеняющиеся жидкости и пар, инертный газ | До 64 | От -70 до 350 |

| Два (2) | ||

| Перегретый пар | До 39 | От 350 до 450 |

| Горячая вода, насыщенная вода | От 80 до 184 | Более 120 |

| Продукты, обладающие токсичными свойствами (за исключением сильнодействующих веществ и парящих кислот) | До 16 | От -70 до 350 |

| Горючие (включая сжиженные) химически активные газы, воспламеняющиеся и горючие жидкости | От 25 до 64 | От 250 до 350 от -70 до 0 |

| Невоспламеняющиеся жидкости и пар, инертный газ | От 64 до 100 | От 340 до 450 от -70 до 0 |

| Три (3) | ||

| Перегретый пар | Независимо от давления | От 450 до 660 |

| Горячая вода, насыщенная вода | Более 184 | Более 120 |

| Сильнодействующие вещества и парящие кислоты | Независимо от давления | От -70 до 700 |

| Другие продукты с токсичными свойствами | Более 16 | От -70 до 700 |

| Горючие (включая сжиженные) химически активные газы, воспламеняющиеся и горючие жидкости | Независимо от давления | От 350 до 700 |

| Невоспламеняющиеся жидкости, пары, инертные газы | Независимо от давления | От 450 до 700 |

Примеры маркировки сигнальными кольцами (маркировка фонового цвета трубопровода в соответствии с табл. 1):

В соответствии с ГОСТ 14202-69, глава 27, стрелки, указывающие направление потока, должны быть нанесены на все трубопроводы и запорную арматуру для определения направления потока среды.

Цвет стрелок должен быть черным (RAL 9017). Точный тип и размер стрелок см. в вышеуказанной главе ГОСТ 14202-69.

Что запомнить

Толщина покрытия технического противопожарного трубопровода определяется так же как и обычные технологические трубопроводы.

В зависимости от условий эксплуатации и проектных требований необходимо подобрать толщину покрытия согласно НТД РФ.

До встречи в следующих статьях.